先日の『HLACを試してみた:メッシュシートの外観検査!』 では、下記をご案内しました。

- 実際の画像検査では、製造時に起こりうる構造自体のばらつきだけでなく、用いたカメラ、レンズ、照明やシートの置き方など撮像の影響で良品(正常な部分)自体にばらつきがあり、細かい構造では検出したい欠陥(異常)による変化<正常のばらつき となる場合がある。

- それにより画像処理のルールベースではロジックの設定が難しく過検出が多発するという問題に対し、アダコテックの外観検査ソフトウェアでは良品学習による検査モデルを用いることで良品のばらつきを加味した判定が可能となり過検出を抑制できた。

- 学習に用いる良品画像とされている画像の中に不良と見分けがつかないような画像が混入するとうまく欠陥を検出できない懸念が生じる。

この中の重要キーワードである 良品学習とは を詳しく知りたい方は「実は単純? 良品学習入門!」をご参照ください。

techblog.adacotech.co.jp

今回は良品学習を外観検査により有効に活用するために、学習に用いる良品画像の見極め方、画像の収集のポイントについて実際の製造のプロセスや検査の工程まで立ち戻って考えてみたいと思います。

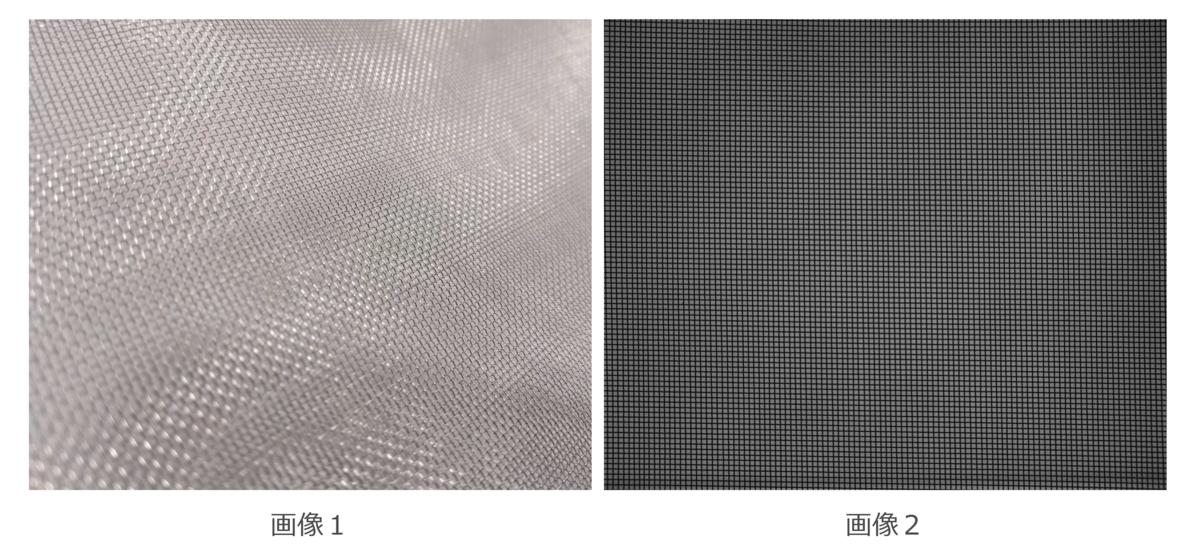

良品画像はどちらでしょう?

質問:2つの画像のうち良品画像はどちらでしょうか?

画像2? しかしどちらも良品を撮影した画像です。なぜ画像1ではだめなのでしょう? ここで考えるためのヒントをご提供できます。

撮影条件 : この2枚を撮影した対象であるシートは欠陥がない良品であることを確認しています。 「画像1」はスマートフォンを手でもってなんとなくいい感じの角度をつけて撮影しました。「 画像2」は産業用カメラをホルダに固定しシートの直上から撮影しました。

不良として検知したい欠陥: 網目の歪んでいる部分や破れていることで構造が大きく乱れてしまっているところが検知したい欠陥です。

この情報と良品学習による異常検知において、正常を定義するのは異常と見分けられるようにする多数派工作ということを思い出していただいて...

- 画像1:人の手でカメラをもっているため同じ角度・高さで撮影できる可能性は低い撮像条件であり、 (対象物自身のもつ網目形状のばらつき)<<(撮像の高さや角度の影響による網目の写り方のばらつき)となる可能性が非常に高いです。 着目すべきは網目の規則構造ですが角度によっては不良部分が画像にうつらない問題も生じるこの画像、この撮像条件は適していないだろうということができそうです。

- 画像2 :画像1と比較して考えるとカメラはホルダに固定されているのでシート自体の置き方さえ気をつければ、(対象物自身のもつ網目形状のばらつき)>(撮像の高さや角度の影響による網目の写り方のばらつき)を実現できそうだということができます。素材の光沢、色の情報はわかりませんが網目の構造に着目したいので見えなくても問題はありません。

結局のところ画像2が、対象物を変えて別の良品を撮影したとしても対象の持つばらつきの情報が得られ正常の多数派工作に役立つ→良品学習に用いる画像として適している可能性が高いといえそうです。

この検討を外観検査、量産の生産工程に対して展開してみましょう。

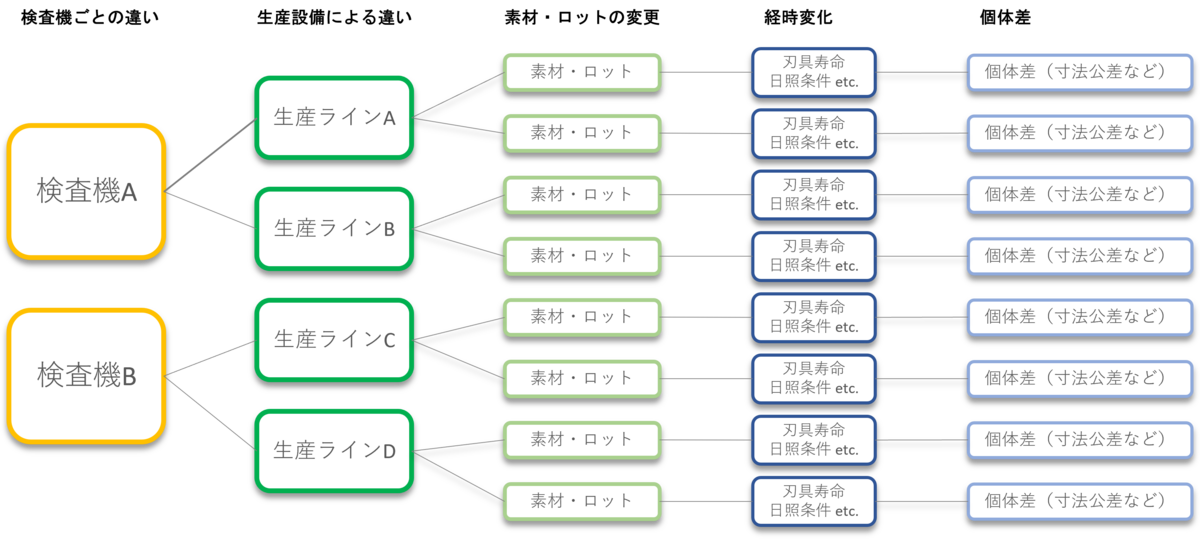

量産製品が有するばらつき

検査機で判定を行う検査対象物(1品種)が保有するばらつきの例を示します。

先ほどは撮像時のばらつきの影響に着目していたのですが、製造プロセスまで考えると対象物が1品種だけであってもばらつきが生じうる要因は設計の段階から検査の工程に至るまで多岐にわたることが分かります。

良品学習で正常のばらつきを定義しその逸脱を異常として検知するアダコテックの外観検査の性質から、ばらつきの要因を切り分けることで下記検討が有効であると考えます。

- 撮像条件の工夫などにより対応可能なばらつきの場合は、ばらつきを抑える対策をとる。

- ばらつき方の傾向が変わることが予想される場合はモデルを分けることを考える。

上記ではどうにもならないばらつきこそが、良品学習で一つのモデルとして学習させるべき正常のばらつきといえるものとなります。

検査シーンや対象製品にあわせて適切なばらつきを見極め、狙いをもってばらつきを学習させることが欠陥検出性能を維持しつつ過検出を抑制する検査モデルの作成に役立ちます。

ばらつきの詳細

アダコテックで提供しているHLAC技術を活用した良品学習ベースの 外観検査モデル作成サービス AdaInspector Cloud での学習の際は、ばらつきが大きくなるポイントを特定し、良否判定を可能とするための適切な画像収集・モデル分割を考えます。

例えば輝度や形状の変化が大きい場合に欠陥の検出性能が低下することが想定されます。ばらつきの程度に応じた学習する / モデルを分割する の判断が必要となります。良品のばらつきの詳細と学習する / モデルを分割する の判断について議論します。

①個体差

個体差は生産の中で対象の個々に生じる制御が困難なばらつきのことです。 例えば設計で定めた寸法があったとしても、量産工程でピッタリ0.001mmずれずに同じように生産することは現実的ではありませんし機能上もそこまでの精密な加工を必要とするわけでもないでしょう。許容できる範囲を寸法公差として設計の段階で取り決めていて、対象物は公差内で寸法にばらつきをもつことになります。この寸法変化は個体差の一つです。

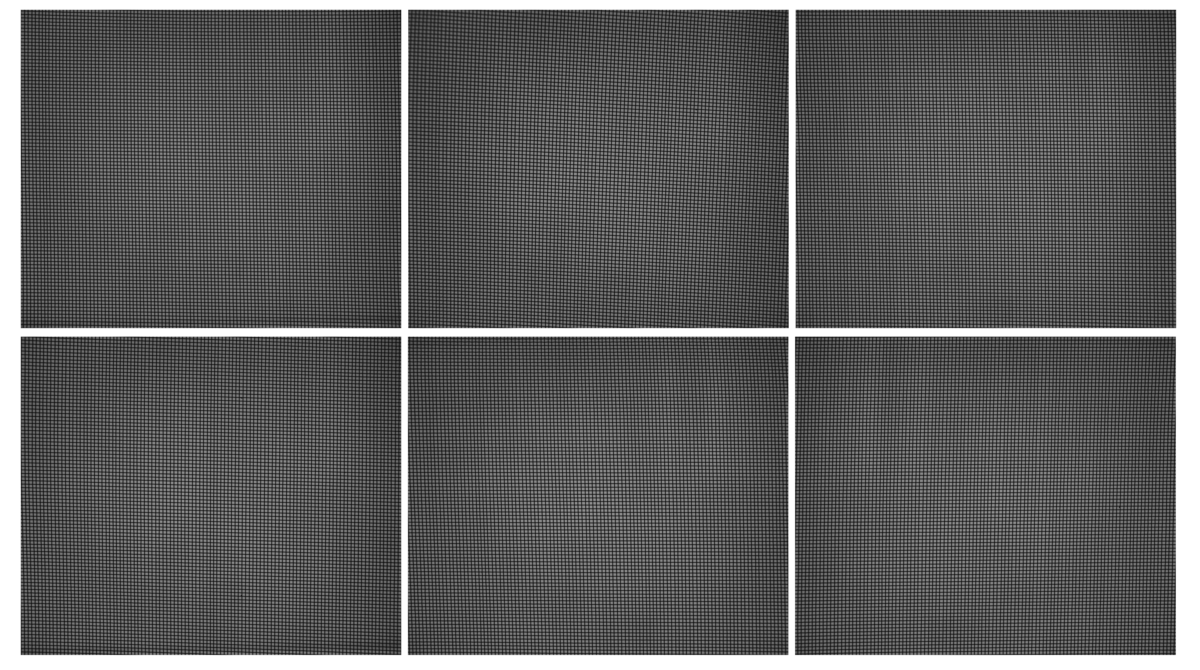

例えばメッシュシートの学習画像として用いたOK画像の例では、メッシュの規格としては30メッシュ;0.98 mm 角の細かい格子が規則的に並んでいる構造であるべきです。

しかし、製造上、網目は立体的に交差させて製造され縦線と横線は完全な直線というわけにもいかず形状として微妙な揺らぎが生じます。こういったばらつきが個体差と呼べるもので学習により1つのモデルの中で正常の範囲に含めたい ばらつき といえます。

それ以外にも切削の加工目のばらつき、色味の変化などもこれにあたります。これらは十分な母集団を確保して1つのモデルに対して網羅的に学習する必要があります。

工業製品と比べ、厳密な形状制御ができない食品類はこの個体差が大きすぎることにより、HLAC特徴量を使用した正常逸脱検査では対応が困難となります。

②経時変化

工具寿命や設備の稼働開始 / 連続稼働中 などによる時間の経過とともに生じる変化のことです。こちらも基本的には1つのモデルを学習する際に、網羅的に学習する必要があります。

一方、時間帯で部屋の明るさ・日当たりが変わり撮影した画像の輝度が変化するという場合があります。こちらも経時変化ではありますが、暗室の設置や照明照度UPによる露光時間の短縮などでハードウェアによる対策ができる抑えられるばらつきとなります。

③素材・ロット変更

この素材・ロットの変更、バッチ処理工程によるばらつき傾向の変化については、ばらつきの程度によって対応が異なります。切り替え時に撮像画像の輝度などの変化がそれほど大きくない場合は追加で画像を収集し学習させ一つのモデルで対応可能です。しかし、ロットや素材変更による画像の変化が著しい場合は欠陥検出性に悪影響を与える為、モデルの分割が必要となってきます。

素材やロットを切り替えるタイミングが分かっているようであればあらかじめ変更による変化がどの程度であるのかを把握し、備えることが可能です。

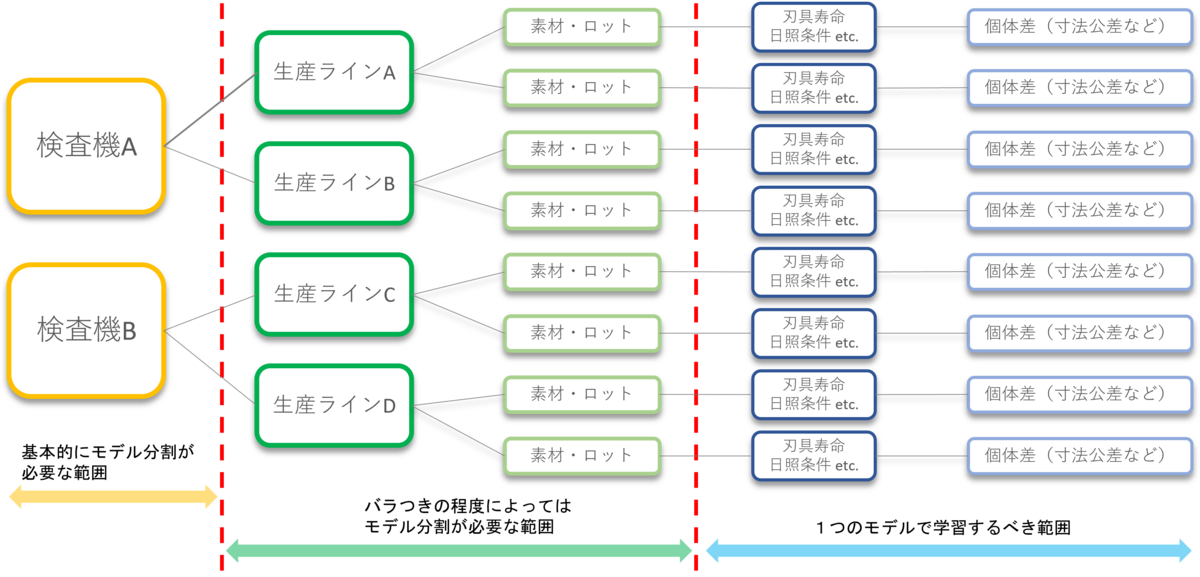

④生産設備による違い

複数のラインで製造した製品を同一の検査機で良否判定を行う場合はラインごとの製品特徴のばらつきの把握が必要となります。製造ラインごとに使用設備や、場合によっては工程が異なる為、撮像する画像はラインごとに変化がある場合が多いです。その為、基本的にはラインごとに異なる学習モデルを作成する必要があります。

ただし、輝度や形状・背景のばらつきが小さければ、モデルを統合しての運用が可能な場合もあります。

⑤検査機による違い

異なる検査機では、同一品種の製品であっても学習モデルを分割する必要があります。理由はカメラごとに輝度調整に個体差があることと、レンズ倍率に個体差があるため、輝度とサイズの変化に対応が困難であるからです。

基本的に検査機毎に学習モデルを作成し、またその際の学習画像は使用予定の検査機で撮像した画像を使用することを推奨します。

メッシュシートの検査の例ではシートの置き方によるばらつきは1つのモデルで吸収すべきばらつきである一方で、別のカメラ、照明、スタンドでほぼ同じようにセットした場合はモデルを分けたほうがよいということを意味します。

まとめ

以上をまとめると下記のようになります。

プロセスを理解し適切なばらつきを見極めることで、より実用に添った学習モデルの作成が可能となります。

良品学習のみならず検査画像収集の際にも役立つと思うので、ぜひ参考にしてください。

HLAC技術を活用した良品学習ベースの外観検査モデル作成サービス AdaInspector Cloud の詳細は下記にてご案内しています。

adacotech.co.jp

良品学習とは を詳しく知りたい方は「実は単純? 良品学習入門!」をご参照ください。

techblog.adacotech.co.jp